TUDO SOBRE

sensores de resistência

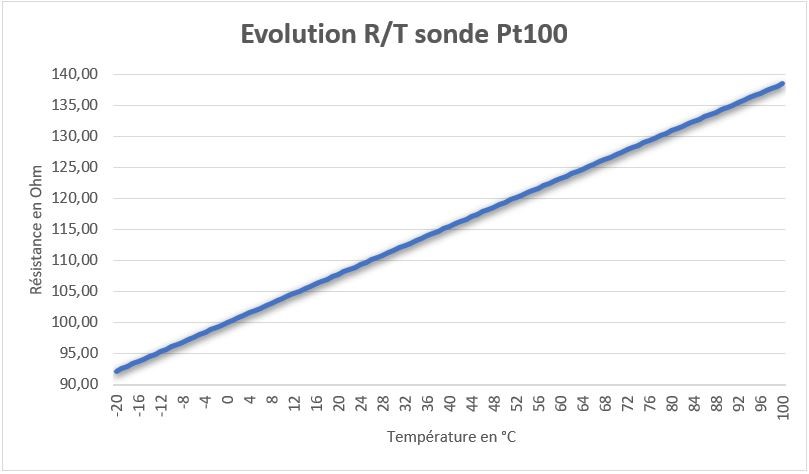

Os elementos sensores comuns de RTD feitos de platina, cobre ou níquel têm uma relação de resistência em função da temperatura repetível (R / T) e uma faixa de temperaturas operacionais. A relação R / T é definida como a quantidade de alteração na resistência do sensor por grau de alteração na temperatura. A variação relativa da resistência (coeficiente de resistência térmica) varia muito pouco na faixa útil do sensor.

|

A platina foi proposta na conferência Bakeriana em 1871: é um metal nobre com a relação resistência-temperatura mais estável na faixa de temperatura mais ampla. Os elementos de níquel têm uma faixa de temperatura limitada, pois R / T se torna não linear em temperaturas acima de 300 ° C. O cobre tem uma relação resistência-temperatura muito linear; no entanto, o cobre oxida a temperaturas moderadas e não pode ser usado acima de 150 ° C.

A característica significativa dos metais utilizados como elementos resistivos é a aproximação linear da relação resistência-temperatura entre 0 e 100 ° C. Esse coeficiente de temperatura da resistência é observado α e geralmente é dado em unidades de Ω / (Ω · ° C ):

∝ = (R100-R0) / (100°C.R0)

onde

R0 é a resistência do sensor a 0 ° C,

R100 é a resistência do sensor a 100 ° C.

Platina pura a α = 0,003925 Ω / (Ω ° C) na faixa de 0 a 100 ° C é usada na construção de sensores de resistência de laboratório. Por outro lado, dois padrões reconhecidos para RTDs industriais IEC 60751 e ASTM E-1137 especificam α = 0,00385 Ω / (Ω · ° C). Antes da adoção generalizada desses padrões, vários valores de α diferentes foram usados. Ainda é possível encontrar sensores de platina mais antigos com α = 0.003916 Ω / (Ω · ° C) e 0.003902 Ω / (Ω · ° C).

Estes diferentes valores de α para a platina são obtidos por dopagem, introduzindo cuidadosamente as impurezas na platina. As impurezas introduzidas durante a dopagem afundam na estrutura de treliça da platina e causam uma curva R vs T diferente e, portanto, um valor α.

Para caracterizar a relação R vs T de qualquer RTD em uma faixa de temperatura que representa a faixa de uso pretendida, a calibração deve ser realizada em temperaturas diferentes de 0°C e 100°C. Embora os RTDs sejam considerados para operar linearmente, eles devem ser comprovados como precisos em relação às temperaturas nas quais serão realmente usados. Métodos de calibração comuns são o método de ponto fixo e o método de comparação.

É usado para as calibrações de mais alta precisão por laboratórios de metrologia. Ele usa o ponto triplo, ponto de congelamento ou ponto de fusão de substâncias puras como água, zinco, estanho e argônio para gerar uma temperatura conhecida e reproduzível. Essas células permitem ao usuário reproduzir as condições reais da escala de temperatura ITS-90. Calibrações de ponto fixo fornecem calibrações extremamente precisas (até ± 0,001 ° C). O banho de gelo é um método comum de calibração de ponto fixo para sensores de grau industrial. O equipamento é barato, fácil de usar e pode acomodar vários sensores ao mesmo tempo. O ponto de gelo é designado como um padrão secundário porque sua precisão é de ± 0,005 ° C, em comparação com ± 0,001 ° C para os principais pontos fixos.

As três categorias principais de sensores RTD são filme fino e elementos de bobina. Embora esses tipos sejam os mais amplamente usados na indústria, outras formas mais exóticas são usadas; por exemplo, resistores de carbono são usados em temperaturas extremamente baixas (-173 ° C a -273 ° C). Mais Informações.

Elementos de resistência ao carbono

São baratos e amplamente utilizados. Eles têm resultados reproduzíveis a baixas temperaturas. Eles são a forma mais confiável a temperaturas extremamente baixas. Eles não estão sujeitos a histerese significativa ou efeito de extensômetro.

Elementos irrestritos

Use um carretel de fio que seja minimamente suportado em um invólucro selado preenchido com um gás inerte. Esses sensores operam até 961,78 ° C e são usados nos SPRTs que definem o ITS-90. Eles são feitos de fio de platina levemente enrolado em uma estrutura de suporte, para que o elemento fique livre para expandir e contrair com a temperatura. Eles são muito sensíveis a choques e vibrações, pois os loops de platina podem oscilar e se deformar.

Elementos de filme fino

Ter um elemento sensível que é formado depositando uma camada muito fina de material resistivo, normalmente platina, sobre um substrato de cerâmica (revestimento). Essa camada geralmente tem 10 a 100 ångströms (1 a 10 nanômetros) de espessura. Este filme é então coberto com um epóxi ou vidro que ajuda a proteger o filme depositado e também serve como um alívio de tensão para os fios condutores externos. As desvantagens deste tipo são que elas não são tão estáveis quanto as contrapartes em espiral. Eles também podem ser usados somente em uma faixa de temperatura limitada, devido às diferentes taxas de expansão do substrato e do depósito resistivo, proporcionando um efeito visível do "extensômetro" no coeficiente de temperatura resistivo. Esses elementos operam em temperaturas de até 300 ° C sem outra embalagem, mas podem operar até 600 ° C quando encapsulados adequadamente em vidro ou cerâmica. Elementos RTD especiais de alta temperatura podem ser usados até 900 ° C com o encapsulamento correto.

Elementos de fio enrolado

pode ter maior precisão, especialmente para amplas faixas de temperatura.O diâmetro da bobina oferece um compromisso entre a estabilidade mecânica e a expansão do fio, a fim de minimizar o estresse e a deriva resultante. O fio de detecção é enrolado em torno de um mandril ou núcleo isolante. O núcleo do enrolamento pode ser redondo ou plano, mas deve ser um isolador elétrico. O coeficiente de expansão térmica do material do núcleo do enrolamento é adaptado ao fio de detecção para minimizar qualquer estresse mecânico. Esse estresse no fio do elemento causará um erro de medição térmica. O fio sensor está conectado a um fio maior, geralmente chamado de fio ou elemento do elemento. Esse fio é selecionado para ser compatível com o fio de detecção, para que a combinação não gere uma força eletromotriz que distorce a medição térmica.

Elementos enrolados

Substituíram amplamente os elementos da ferida na indústria. Esse projeto possui um carretel de arame que pode se expandir livremente acima da temperatura, mantido no lugar por um suporte mecânico, permitindo que o carretel mantenha sua forma. Esse design "livre de estresse" permite que o fio sensor se expanda e contraia sem a influência de outros materiais; nesse sentido, é semelhante ao SPRT, o principal padrão no qual o ITS-90 se baseia, ao mesmo tempo em que fornece a durabilidade necessária para uso industrial. A base do elemento sensor é um pequeno carretel de fio sensor de platina. Essa bobina parece um filamento em uma lâmpada incandescente. O alojamento ou o mandril é um tubo de óxido cerâmico endurecido com furos equidistantes que se estendem transversalmente aos eixos. A bobina é inserida nos orifícios do mandril e depois embalada com pó cerâmico moído finamente. Isso permite que o fio sensor se mova enquanto permanece bem em contato térmico com o processo. Esses elementos operam em temperaturas de até 850 ° C.

O padrão internacional atual que especifica a tolerância e a relação entre resistência e resistência elétrica de termômetros de resistência de platina é IEC 60751: 2008; O ASTM E1137 também é usado nos Estados Unidos. Os dispositivos mais usados na indústria têm uma resistência nominal de 100 ohms a 0 ° C e são chamados de sensores Pt100 ("Pt" é o símbolo da platina, "100" para resistência em ohms a 0 ° C). Também é possível obter sensores Pt1000, onde 1000 corresponde à resistência em ohms a 0 ° C. A sensibilidade de um sensor padrão de 100 Ω é 0,385 Ω / ° C. RTDs com sensibilidade de 0,375 e 0,392 XNUMX. / ° C, assim como muitos outros, também estão disponíveis.

É comumente usado com SPRTs secundários e RTDs industriais. Os termômetros sendo calibrados são comparados aos termômetros calibrados por meio de um banho cuja temperatura é uniformemente estável. Diferentemente das calibrações de ponto fixo, as comparações podem ser feitas a qualquer temperatura entre -100 ° C e 500 ° C. Esse método pode ser mais econômico, pois vários sensores podem ser calibrados simultaneamente com equipamentos automatizados. Esses banhos eletricamente aquecidos e bem agitados usam óleos de silicone e sais fundidos como meio para as diferentes temperaturas de calibração.

Os termômetros de resistência são construídos de várias formas e, em alguns casos, oferecem maior estabilidade, precisão e repetibilidade que os termopares. Enquanto os termopares usam o efeito Seebeck para gerar tensão, os termômetros de resistência usam resistência elétrica e exigem uma fonte de energia para operar. A resistência idealmente varia quase linearmente com a temperatura, de acordo com a equação de Callendar - Van Dusen.

O fio sensor de platina deve permanecer livre de contaminação para permanecer estável. Um fio ou filme de platina é suportado em um gabarito, de modo a alcançar uma expansão diferencial mínima ou outra deformação do gabarito, resistindo razoavelmente à vibração. Os conjuntos de RTD feitos de ferro ou cobre também são usados em certas aplicações. As classes comerciais de platina têm um coeficiente de resistência à temperatura de 0,00385 / ° C (0,385% / ° C) (faixa fundamental européia). O sensor é geralmente projetado para ter uma resistência de 100 Ω a 0 ° C. Isso é definido na norma BS EN 60751: 1996 (retirada da IEC 60751: 1995). O intervalo americano fundamental é 0,00392 / ° C, com base no uso de uma qualidade de platina mais pura do que o padrão europeu. O padrão americano vem da SAMA (Associação de Fabricantes de Aparelhos Científicos), que não está mais nesse campo de padrões.

A resistência do fio condutor também pode ser um fator; adotando conexões de três e quatro fios, em vez de dois fios, a resistência das conexões pode ser subtraída. A conexão com três fios é suficiente na maioria dos casos e é uma prática industrial quase universal. As conexões de quatro fios são usadas para as aplicações mais precisas.

As vantagens dos termômetros de resistência de platina:

- Alta precisão

- Desvio baixo

- Ampla faixa de operação

- Adequado para aplicações de precisão

Limites:

Os RDTs em aplicações industriais raramente são usados acima de 660 ° C. A temperaturas acima de 660 ° C, é cada vez mais difícil impedir que a platina seja contaminada por impurezas da bainha de metal. do termômetro. É por isso que os termômetros de laboratório padrão substituem a bainha de metal por uma construção de vidro. Em temperaturas muito baixas, por exemplo, abaixo de -270 ° C (3 K), devido à escassez de fônons, a resistência de um RTD é determinada principalmente por impurezas e difusão de limites e, portanto, é fundamentalmente independente da temperatura. Como resultado, a sensibilidade do RTD é essencialmente zero e, portanto, desnecessária.

Comparados aos termistores, os RTDs de platina são menos sensíveis a pequenas mudanças de temperatura e têm um tempo de resposta mais lento. No entanto, os termistores têm uma faixa de temperatura e estabilidade menores.

RTD vs termopares

Os dois métodos mais comuns de medição de temperatura para aplicações industriais são os detectores de temperatura de resistência (RTD) e termopares. A escolha entre eles é geralmente determinada por quatro fatores.

Temperatura

Se a temperatura do processo estiver entre -200 e 600 ° C (podemos oferecer sensores de Platina de até 1000 ° C para necessidades específicas), o RTD é a opção mais adequada. Os termopares têm uma faixa de -270 a 2 ° C.

Tempo de resposta

Se o processo exigir uma resposta muito rápida às mudanças de temperatura, um termopar é a melhor escolha. O tempo de resposta é medido imergindo o sensor na água movendo-se a 1 m / s. O tempo necessário para atingir 63,2% do valor ajustado corresponde ao tempo de resposta.

Tamanho

Uma bainha de RTD padrão tem um diâmetro de 1,5 mm a + 6 mm; os diâmetros da bainha do termopar podem ser menores que 1,5 mm.

Requisitos de precisão e estabilidade

Se uma tolerância de 2 ° C for aceitável e o nível mais alto de repetibilidade não for necessário, um termopar será usado. Os RTDs são capazes de maior precisão e podem manter sua estabilidade por muitos anos, enquanto os termopares podem flutuar nas primeiras horas de uso.

Esses elementos quase sempre requerem condutores isolados. O isolamento de PVC, borracha de silicone ou PTFE é usado em temperaturas abaixo de cerca de 250 ° C. Acima, fibra de vidro ou cerâmica é usada. O ponto de medição, e geralmente a maioria dos condutores, exigem um invólucro ou luva protetora, geralmente feita de uma liga de metal quimicamente inerte ao processo a ser monitorado. A seleção e o design das bainhas de proteção podem exigir mais cuidado do que o próprio sensor, pois devem resistir a ataques químicos ou físicos e constituir pontos de fixação práticos.

Termômetros de resistência de platina padrão (SPRTs) têm a maior precisão de qualquer ferramenta PRT. Essa precisão é obtida em detrimento da durabilidade e do custo. Os elementos SPRT são enrolados com fio de platina de referência. Os fios condutores internos geralmente são de platina, enquanto os suportes internos são de quartzo ou sílica fundida. As bainhas são geralmente feitas de quartzo. Um fio de platina de diâmetro maior é usado, o que aumenta o custo e reduz a resistência do sensor (normalmente 25,5 Ω). Os SPRTs têm uma ampla faixa de temperatura (-200 ° C a 1000 ° C) e uma precisão de aproximadamente ± 0,001 ° C na faixa de temperatura. Os SPRTs são adequados apenas para uso em laboratório.

Outra classificação dos PRTs de laboratório são os termômetros de resistência de platina padrão secundário (SPRT). Eles são construídos como o SPRT, mas os materiais são mais rentáveis. Os SPRTs geralmente usam fio de platina, bainhas de metal e isoladores de cerâmica de alta qualidade e de menor pureza. Os fios condutores internos são geralmente uma liga à base de níquel. Os SPRTs secundários são mais limitados na faixa de temperatura (-200 ° C a 500 ° C) e têm uma precisão aproximada de ± 0,03 ° C para a faixa de temperatura.

Os PRTs industriais são projetados para suportar ambientes industriais. Eles podem ser quase tão duráveis quanto um termopar. Dependendo da aplicação, os PRTs industriais podem usar elementos de filme fino ou enrolados. Os fios de conexão interna podem variar de cobre niquelado isolado com PTFE a fio prateado, dependendo do tamanho do sensor e da aplicação. O material da bainha é geralmente de aço inoxidável. Outros materiais são utilizados para aplicações especializadas.

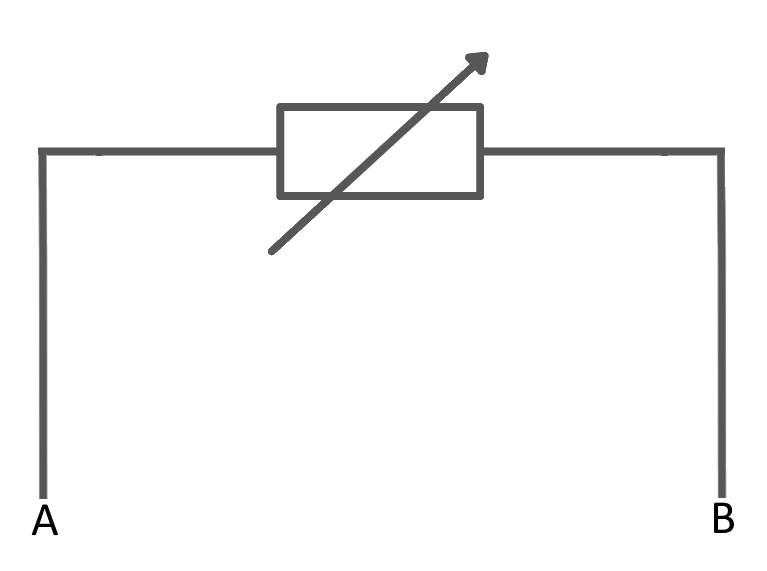

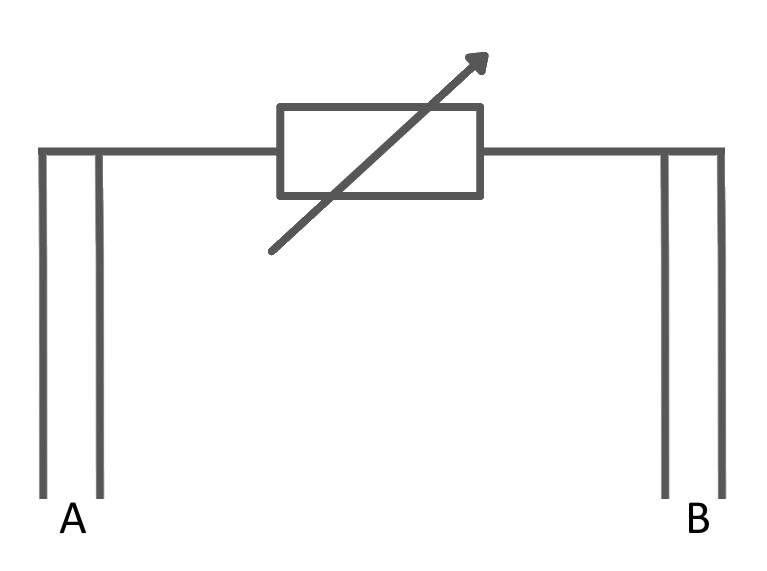

Configuração de dois fios

A configuração mais simples do termômetro de resistência usa dois fios. É usado apenas quando não é necessária alta precisão, porque a resistência dos fios de conexão é adicionada à do sensor, o que leva a erros de medição. Essa configuração permite o uso de 100 metros de cabo. Isso também se aplica à ponte balanceada e ao sistema de ponte fixa.

A configuração mais simples do termômetro de resistência usa dois fios. É usado apenas quando não é necessária alta precisão, porque a resistência dos fios de conexão é adicionada à do sensor, o que leva a erros de medição. Essa configuração permite o uso de 100 metros de cabo. Isso também se aplica à ponte balanceada e ao sistema de ponte fixa.

Para uma ponte balanceada, a configuração usual é R2 = R1 e R3 no meio da faixa do RTD. Assim, por exemplo, se medirmos entre 0 e 100 ° C, a resistência do RTD estará entre 100 138,5 e 1 Ω. Escolheríamos R120 = XNUMX Ω. Dessa forma, obtemos uma pequena tensão medida na ponte.

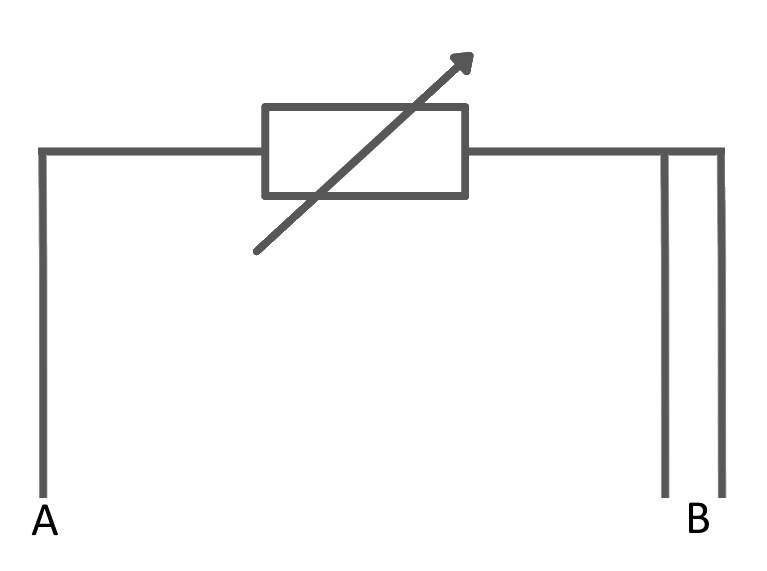

Configuração de três fios

Para minimizar os efeitos das resistências do condutor, uma configuração de três fios pode ser usada. A configuração sugerida para a configuração mostrada é com R1 = R2 e R3 no meio da faixa RTD. Olhando para o circuito da ponte de Wheatstone mostrado, a queda de tensão no lado esquerdo inferior é V_rtd + V_lead e o tamanho inferior direito em V_R3 + V_lead, então a tensão da ponte (V_b) é a diferença, V_rtd - V_R3. A queda de tensão devido à resistência do cabo foi cancelada. Isso ainda se aplica se R1 = R2 e R1, R2 >> RTD, R3. R1 e R2 podem ser usados para limitar a corrente através do RTD. Por exemplo, para um PT100 limitado a 1 mA e 5 V, uma resistência limite aproximada de R1 = R2 = 5 / 0,001 = 5 Ohms.

Para minimizar os efeitos das resistências do condutor, uma configuração de três fios pode ser usada. A configuração sugerida para a configuração mostrada é com R1 = R2 e R3 no meio da faixa RTD. Olhando para o circuito da ponte de Wheatstone mostrado, a queda de tensão no lado esquerdo inferior é V_rtd + V_lead e o tamanho inferior direito em V_R3 + V_lead, então a tensão da ponte (V_b) é a diferença, V_rtd - V_R3. A queda de tensão devido à resistência do cabo foi cancelada. Isso ainda se aplica se R1 = R2 e R1, R2 >> RTD, R3. R1 e R2 podem ser usados para limitar a corrente através do RTD. Por exemplo, para um PT100 limitado a 1 mA e 5 V, uma resistência limite aproximada de R1 = R2 = 5 / 0,001 = 5 Ohms.

Configuração de quatro fios

A configuração de resistência de quatro fios aumenta a precisão da medição de resistência. A detecção em quatro terminais elimina a queda de tensão nos terminais de teste como uma contribuição para o erro. Para aumentar ainda mais a precisão, todas as tensões termoelétricas residuais geradas por diferentes tipos de fios ou conexões de parafuso são eliminadas revertendo a direção da corrente de 1 mA e os condutores do DVM (voltímetro digital). As tensões termoelétricas serão produzidas apenas em uma direção. Ao calcular a média das medições invertidas, as tensões de erro termoelétricas são eliminadas.

A configuração de resistência de quatro fios aumenta a precisão da medição de resistência. A detecção em quatro terminais elimina a queda de tensão nos terminais de teste como uma contribuição para o erro. Para aumentar ainda mais a precisão, todas as tensões termoelétricas residuais geradas por diferentes tipos de fios ou conexões de parafuso são eliminadas revertendo a direção da corrente de 1 mA e os condutores do DVM (voltímetro digital). As tensões termoelétricas serão produzidas apenas em uma direção. Ao calcular a média das medições invertidas, as tensões de erro termoelétricas são eliminadas.

NÃO CONSIGO ENCONTRAR MINHA SONDA , COMO VOCÊ PODE ME AJUDAR?

Sempre poderemos oferecer a sonda confiável, precisa e robusta que você procura.

Em nosso site apresentamos uma grande variedade de sondas de temperatura. Saiba que você também pode customizar seu produto em todas as especificações ou solicitar a partir de um desenho técnico para criar sua sonda. Para tal, não hesite em contactar-nos para uma oferta à sua medida. Nós então nos encarregamos de entregar sua sonda de temperatura o mais rápido possível.